Als ich durch meine Restbestände an Multiplex geschaut habe, wurde ich direkt fündig: Einige Platten kann ich prima für den Bau der Sägeunterschränke verwenden – quasi “Restverwertung”. Die fehlenden Teile habe ich bei meinem Holzhändler des Vertrauens bestellt und tags darauf abgeholt. Jetzt kann es losgehen.

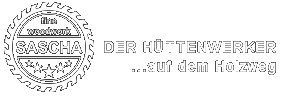

Die Teile haben alle noch etwas Übermaß, der erste Schritt ist also das Zuschneiden der Multiplex-Platten auf das Fertigmaß. Das geht ganz Prima mit der Handkreissäge und der Führungsschiene.

Zum Ausrichten der Führungsschiene verwende ich das “rote” Alu-Lineal mit Anschlag. Da die Platten seitens des Holzhändlers exakt im rechten Winkel zugeschnitten wurden, kann ich so durch Schnitte parallel zur gegenüberliegende Kante das exakte Fertigmaß erreichen.

Damit die Schiene beim Sägen nicht verrutscht, habe ich sie mit Klemmzwingen befestigt. Mit einem frischen Feinschnittblatt gelingen sehr saubere und ausrissfreie Schnitte. Die Kunststofflippe an der Führungsschiene fungiert dabei als Splitterschutz.

Sobald ein Teil das Fertigmaß hat, wird es mit Krepp-Band und Bleistift beschriftet, damit mir bei der weiteren Bearbeitung möglichst keine Fehler unterlaufen.

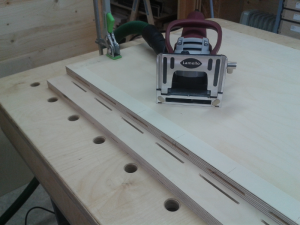

Die Seitenteile werden innen mit Lochrreihen im 32mm Raster versehen, so können später wahlweise Einlegeböden, Türen oder Schubladen eingesetzt werden. Das Bohren (oder besser gesagt Fräsen) der Löcher habe ich mit der Oberfräse, einem 5 mm Dübelfräser und dem Lochreihensystem von Festool erledigt.

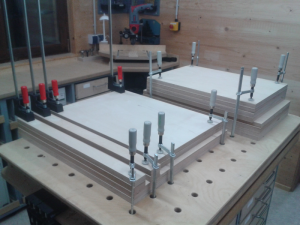

Der Zusammenbau erfolgt mit Lamellos und Schrauben. Der nächste Schritt ist das Anzeichnen und Fräsen der Lamellos. Bei der 21mm Birke-Platte habe ich mich für 20er Lamellos entschieden.

Ich habe (wenn möglich) immer die zu verbindenden Teile exakt ausgerichtet, fixiert und mit nur einer Markierung beide Teile gefräst. Auf diese Weise geht das Fräsen recht schnell von der Hand und es passt alles super zusammen.

Für zusätzliche Stabilisierung und damit ich nicht zu viele Zwingen brauche (so viele in der Größe habe ich nämlich nicht 🙂 ), kommen zwischen die Lamellos jeweils 3,5mm Schrauben. Die Löcher habe ich mit einem Bohrsenker vorgebohrt, dann geht das Verleimen und Verschrauben zügig.

Soweit vorbereitet folgt als nächstes die Oberflächenbehandlung und das Zusammenbauen bzw. -leimen. Dazu mehr im nächsten Beitrag…