Im heutigen Beitrag geht es um einen Regalschrank, der im Rahmen unseres Dachbodenausbaus entstanden ist. Nachdem der Dachboden entrümpelt und die Decke mit Paneelen versehen wurde, ist dies der nächste Schritt. Zwischen zwei vorhandenen Möbeln ist recht viel Platz, genau an der höchsten Stelle des Dachbodens. Diese “Baulücke” gilt es zu schließen und dabei den vorhandenen Platz optimal zu nutzen.

Eine besondere Herausforderung dabei sind zwei Heizungsrohre, die im Bereich des Schrankes aus dem Boden kommen und und ein paar Zentimeter über dem Boden nach hinten an die Wand und dann zur Seite verlaufen. Ein “Möbel von der Stange” würde aus diesem Grund hier nicht passen. Ich mache den Sockel des Schrankes etwas höher und spare die Blenden an den entsprechenden Stellen aus. Auf diese Weise verschwinden die Rohre komplett, ohne viel Stauraum zu verlieren.

Der Regalschrank wird aus zwei Teilen bestehen: Ein Unterschrank und ein aufgesetztes Regalteil. Anders als bei meinen bisherigen Möbelbau-Projekten, soll hier ein einfaches “Zweckmöbel” entstehen, ich verwende daher beschichtete Spanplatten und eine ebenfalls beschichtete HDF-Platte für die Rückwand. Die beiden Möbelteile werden zerlegbar sein, damit ich sie durch die Luke auf den Dachboden transportieren kann. Ich verwende für die Montag Exzenterverbinder sowie Schrauben für die Rückwand, um dem ganzen Stabilität zu verleihen.

Die Möbelplatten habe ich im Baumarkt am Ort im Zuschnitt gekauft. Den finalen Zuschnitt der einzelnen Teile habe ich aber in der Werkstatt auf der Formatkreissäge gemacht. Hierfür verwende ich ein Steilzahnsägeblatt, damit bekomme ich bei furnierten oder beschichteten Platten weniger (bis keine) Ausrisse. Um nichts zu verwechseln, habe ich die einzelnen Teile gleich mit Malerkrepp und Bleistift beschriftet.

Die Rückwand wird verschraubt, um die Stabilität des Korpus zu erhöhen. Auch wenn das Möbel später nicht von der Seite zu sehen sein wird, habe ich hier einen Falz an die Seitenwände gefräst. Zum einen gibt das nochmal mehr Stabilität und zum anderen ist mein Perfektionismus zufrieden 🙂

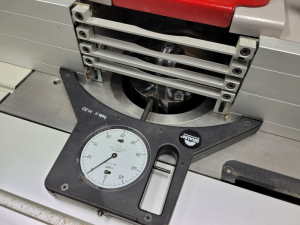

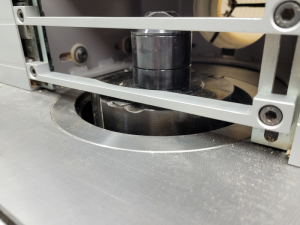

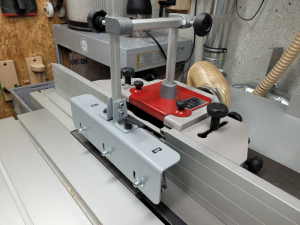

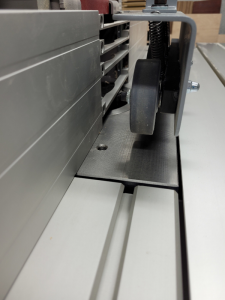

Für den Falz habe ich den großen Falzkopf auf die Tischfräse gebaut und die Anschläge entsprechend eingestellt. Mit dem “Hebor H50” geht das sehr präzise. Ich habe allerdings trotzdem eine Testfräsung an einem Reststück gemacht. Auch weil ich sehen wollte, ob es zu Ausrissen an der Beschichtung kommt.

Die Fräsung hat aber auf Anhieb gut geklappt, so dass ich die “echten” Teile schnell gefräst bekommen habe. Weiter geht es mit dem Sockel. Dieser wird als einziges an dem Schrank verleimt, da er “am Stück” immer noch gut durch die Luke auf den Dachboden transportiert werden kann. Für die Verbindung der einzelnen Teile habe ich 20er Lamellos genommen.

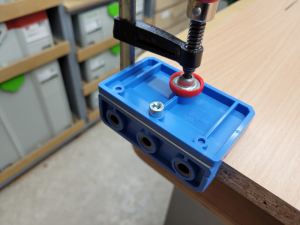

Die Seitenwände bekommen Lochreihen im 32mm Raster um dort Bodenhalter einzusetzen bzw. im Unterschrank die Scharniere anzubringen. In den Türen werden dafür die passenden Topflöcher eingefräst. Hierfür habe ich eine Schablone und einen Nutfräser zusammen mit einem Kopierring in der Oberfräse verwendet. Für die Montage der Teile werden Rastex-Exzenter eingefräst, ebenfalls mit Schablone und Oberfräse mit Kopierring sowie mit einer Bohrschablone von Hettich.

Zum passgenauen Bohren der Löcher für die Exzenter-Bolzen, habe ich Dübelmarkierer verwendet. Diese passen genau in die Bohrlöcher von den Exzenter-Beschlägen.

An den sichtbaren Kanten bekommen die Teile abschließend noch Umleimer. Ich habe dabei zum ersten mal Unleimer verwendet, die kalt (also ohne Bügeleisen) aufgebracht werden. Sie lassen sich sehr einfach verarbeiten und halten bisher erstaunlich gut. Bin mal gespannt, wie es in ein paar Jahren aussieht. Um die Umleimer gleichmäßig andrücken zu können, habe ich einen Lappen auf meinen Schleifpapierhalter geklemmt, das war sehr hilfreich.

Nach kurzer Wartezeit habe ich den Überstand vom Umleimer mit einem Cutter-Messer und einem Schleifklotz beigearbeitet. Danach ist alles fertig für die Montage – na ja, vorher müssen die Teile noch auf den Dachboden transportiert werden. Dort angekommen war es noch etwas Maßarbeit, beide Schrankteile zu montieren und aufzustellen – ist halt nicht viel Deckenhöhe. Gemeinsam mit einer Familie haben wir das aber sehr gut hinbekommen. 🙂

Jetzt ist alles vorbereitet, um mit dem eigentlichen Ziel des Dachbodenausbaus zu beginnen: Der Eisenbahnplatte. Damit geht es im nächsten Beitrag weiter…