Ein Bekannter hat mich schon vor einer ganzen Weile auf die Idee gebracht, ein einfaches Spiel aus Holz zu bauen. Das Spiel ist mit leicht unterschiedlichen Regeln unter verschiedenen Namen bekannt: Es wird Hus- oder Bao-Spiel aber auch Bohnenspiel oder Kalaha genannt. Sicherlich gibt es noch viele weitere Varianten und Namen. Ein kleines aber feines Projekt für den Hüttenwerker.

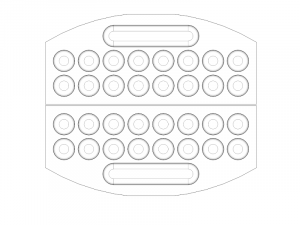

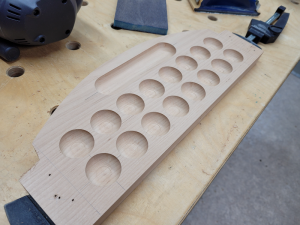

Das Spielbrett besteht aus zwei Hälften, in denen jeweils 16 Mulden in zwei Reihen angeordnet sind. Die beiden Hälften werden mit Scharnieren verbunden, so dass sie aufgeklappt zwischen die Spielpartner gelegt werden können. In den Mulden werden beim Spielen kleine Steine oder Bohnen (oder was auch immer in der passenden Größe zur Hand ist) verteilt. Das Ziel ist es dabei, dem Gegner den Spielregeln folgend möglichst viele Steine oder Bohnen abzuluchsen.

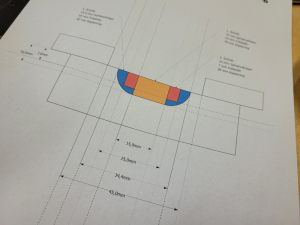

Aber vor dem Spielvergnügen steht erstmal die Arbeit. Los geht’s mit einem 3D-Modell und einem Plan, insbesondere, um für die Außenform und die Mulden entsprechende Frässchablonen herzustellen.

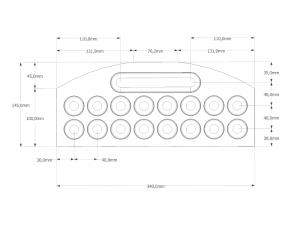

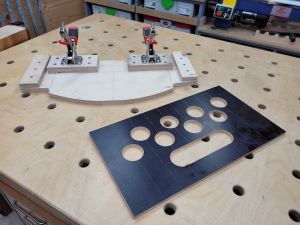

Für die Mulden auf dem Spielbrett fertige ich mir eine Schablone an, so kann ich sie mit der Oberfräse und einem Kopierring sicher und präzise herstellen. Die Mulden sind allerdings recht dicht aneinander. Durch den Einsatz des Kopierrings müssen die Löcher in der Schablone entsprechend Größer sein als die Mulden, es würde kein Material mehr übrig bleiben. Meine Idee: Ich mache nur jedes zweite Loch in die Schablone, diagonal versetzt. Wenn ich die Schablone einmal umdrehe kann ich so alle Mulden fräsen.

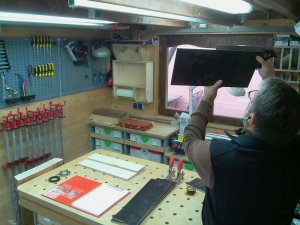

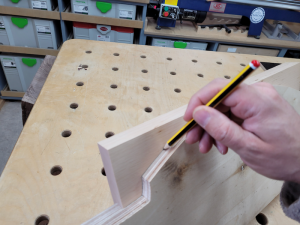

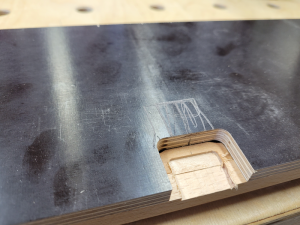

Ich baue die Schablone aus 9 mm starkem Birke-Multiplex mit beidseitiger Film-Beschichtung, so lässt sie sich umdrehen und beidseitig nutzen. Zur Abwechslung lasse ich die CNC mal in ihrem Winterschlaf und mache mich mit Forstnerbohrer und Oberfräse ans Werk. Und natürlich mit Winkel und Anreißmesser, soll ja auch präzise werden.

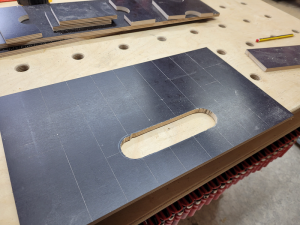

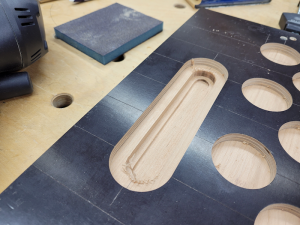

Nach dem Anreißen der Loch-Positionen habe ich mich zunächst an die schwierigste Aufgabe gemacht: Das Langloch für die Längliche Mulde vorne im Spielbrett. Dieses habe ich mit der Stichsäge grob vorgesägt. Danach habe ich mit einem Forstnerbohrer ein passendes Loch in ein separates Stück Holz gebohrt und es danach exakt mittig durchtrennt. Das Ergebnis: Zwei nahezu perfekte Halbkreise, die ich mit doppelseitigem Klebeband auf die Schablone kleben kann. dazwischen kommen noch zwei grade Streifen und ich habe die “Schablone auf der Schablone”.

Wichtig ist, dass beim Platzieren der vier Teile auf der Schablone keinerlei Absatz an der Kante entsteht. So kann das Kugellager des Bündigfräsers ruckelfrei die Kontur abfahren. Dafür wird die Schablone umgedreht auf den Tisch gespannt und mit der Oberfräse die Lochkontur präzise nachgefräst.

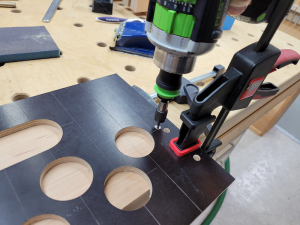

Das hat schon mal super geklappt. Der nächste Schritt ist etwas einfacher: Acht Löcher mit dem Forstnerbohrer. Damit diese schön grade werden, bohre ich diese auf meiner kleinen Standbohrmaschine.

Mit den Anschlägen und Spannmöglichkeiten auf dem Bohrtisch werden die Bohrungen recht Präzise. Die Markierungen mit dem Anreißmesser sind dauerhaft und gut zu erkennen. Das hilft nicht nur beim Bohren der Löcher sondern auch später beim exakten Ausrichten der Schablone auf dem Werkstück. Damit ist die erste von zwei Schablonen fertig.

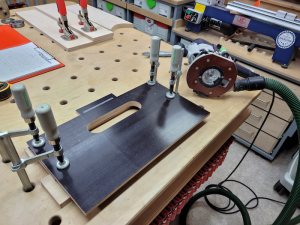

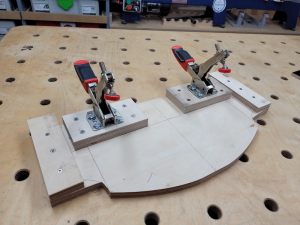

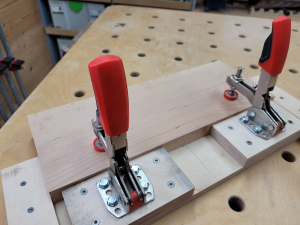

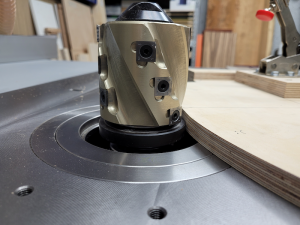

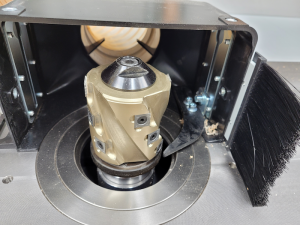

Weiter geht es mit der Schablone für die Außenform. Diese wird später nicht mit der Oberfräse verwendet sondern auf der Tischfräse mit einem großen Fügekopf und passendem Anlaufring. Sie wird daher etwas massiver aus 15 mm starkem Birke Multiplex gebaut. Das Werkstück wird mit Kniehebelspannern auf der Schablone befestigt und am Fräskopf vorbei geschoben.

Die Rundung an der Vorderseite des Spielbrettes habe ich “von Hand” hergestellt – auch hier wollte ich die Winterruhe meiner CNC nicht stören. Schon seit bestimmt zwei Jahren wartet im Schubkasten mit dem Fräszubehör eine Kunsstoffleiste zum Anschrauben auf ihren ersten Einsatz. Na, die wird sich freuen. 🙂

Ich fräse die Rundung zunächst in ein separates Stück und übertrage sie danach auf die eigentliche Frässchablone. Dabei wird nur eine halbe Rundung gefräst und die Schablone dann einmal umgedreht, so sind beide Seiten der Rundung exakt symmetrisch. Für die erste Fräsung Platziere ich den Anlaufring oberhalb vom Fügekopf, da ja die Schablone in Form der roten Kunsstoffleiste oben auf dem Werkstück sitzt.

Vor dem Fräsen habe ich die Form grob auf der Bandsäge vorgeschnitten, so dass der Fügekopf nur noch die letzten 3-5 mm Material weg fräsen musste. Ein sehr sauberes Fräsbild ist das Resultat. Das so entstandenen Brett habe ich danach im gleichen Prinzip zur Herstellung der eigentliche Schablone verwendet. Danach kommen kleinere Stückchen Birke Multiplex als Anschlag auf die Schablone, und natürlich die Kniehebelspanner, die das Werkstück fixieren sollen. Diese muss ich dabei so platzieren, dass ich die Schablone anschließend noch gut an der Schutzhaube auf dem Frästisch vorbeischieben kann.

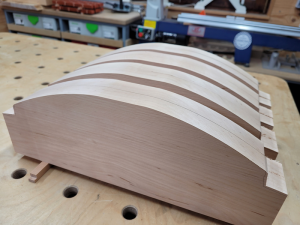

Damit ist der Schablonen-Bau abgeschlossen und es kann endlicht mit den eigentlichen Werkstücken losgehen. Für die Spiele habe ich mir ein Stück Erle ausgesucht, das von einem früheren Projekt übrig geblieben ist und schon einige Jahre Gelegenheit hatte, sich mit dem Klima in der Werkstatt anzufreunden. Die Bohle ist 65 mm stark, ich kann daher beide Seiten des Spielbrettes so aus der Bohle schneiden, dass sie im zusammengeklappten Zustand wie ein Teil aussehen. Bin mal gespannt, ob mir das gelingt.

Los geht es mit dem Besäumen und dem groben Zuschnitt, diesmal auf meiner neuen Kreissäge. Dort montiere ich ein Längsschnittblatt. Mit “Fritz und Franz” und dem Schiebetisch gelingen die Längsschnitte sehr sicher und präzise.

Für die Querschnitte wird das Sägeblatt gewechselt und der Ablänganschlag auf dem Schiebetisch montiert. So sind schnell vier Blöcke für die Spiele zugesägt.

Weiter geht es mit dem Abrichten der Teile auf der Hobelmaschine. Danach werden sie auf der Bandsäge hochkant aufgetrennt und anschließend fertig gehobelt. Wichtig ist hier, die Teile zu markieren, damit sie später wieder so zusammengesetzt werden können, dass die Maserung schön durchläuft.

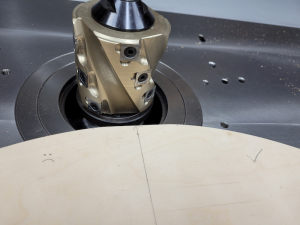

Die Teile haben danach bereits die finale Stärke und ein paar mm Überbreite. In der Länge haben sie aber noch 6 cm Übermaß, so dass die Schablone für die Mulden verschraubt werden kann. Die Enden mit den Schraublöchern werden dann später abgeschnitten. Weiter geht es mit der Außenform. Die Teile werden auf die Schablone gespannt. Die finale Form wird markiert und anschließend auf der Bandsäge grob ausgesägt.

Die grob vorgesägten Teile werden dann wieder auf die Schablone gespannt und bekommen auf der Tischfräse mit dem Fügekopf und dem Anlaufring ihre endgültige Form. Hierfür wird der Anlaufring unterhalb des Fügekopfes platziert, da die Schablone auf dem Tisch aufliegt und das Werkstück sich oberhalb der Schablone befindet. Die Fräserhöhe wird passend eingestellt und die Fräshaube montiert.

Gefräst wird immer von der Mitte nach rechts, also in das Material eintauchend. Danach wird das Werkstück umgedreht und die andere Seite gefräst. Würde ich die Form in einem Rutsch fräsen, würde es in der ersten Hälfte zu Ausrissen kommen.

Nachdem die Außenform bis auf die Enden fertig ist, kommen die Mulden auf der Innenseite an die Reihe. Die Position der Mulden wird auf dem Werkstück markiert, so kann die Frässchablone exakt positioniert werden. Vor dem Verschrauben, fixiere ich die Schablone mit Einhandzwingen. Auf diese Weise verrutscht beim Festschrauben nichts.

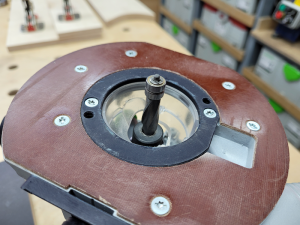

Das Fräsen der Mulden erfolgt in drei verschiedenen Schritten. Zum Einsatz kommen dabei zwei verschiedene Fräser: Ein 10 mm Spiralnutfräser und ein 19,4 mm Hohlkehlfräser. Diese werden mit zwei verschiedenen Kopierringen, einem 30 mm und einem 40 mm Kopierring kombiniert. Hier ist die automatische Zentrierfunktion beim Wechseln der Kopierringe in der OF 1400 von Festool sehr hilfreich.

Der erste Durchgang erfolgt mit dem 10 mm Spiralnutfräser, dem 40 mm Kopierring und einer Frästiefe von 10 mm. Zum Einstellen der Frästiefe senke ich den Fräser bis auf die Werkstückoberfläche ab und nutze einen 10 mm Bohrer als Maß, um den Tiefenanschlag einzustellen. Das ist recht Präzise und da die Fräser und Kopierringe diverse male gewechselt werden müssen, erreiche ich damit eine gute Wiederholgenauigkeit beim Einstellen. Mit dieser Einstellung wird der mittlere Teil der Mulden herausgefräst.

Für den nächsten Durchgang wird der 30 mm Kopierring eingesetzt und die Frästiefe auf 7 mm gestellt (wieder mit einem Bohrer als Einstellhilfe). Damit wird weiteres Material mit dem Spiralnutfräser entfernt.

Für den dritten Schritt wird der 19,4 mm Hohlkehldräser eingesetzt und die Frästiefe wiederum auf 10 mm gestellt. Bei diesem Durchgang bekommt der Rand der Mulden seine Rundung. Danach sind die Mulden fertig gefräst.

Nachdem die drei Durchgänge fertig gefräst sind, wird die Schablone umgedreht und wieder exakt positioniert und fixiert. Danach beginnt das Prozedere von vorne und die restlichen Mulden entstehen.

Gefühlte 1 Million Fräser- und Kopierring-Wechsel später (ja, ich kann das jetzt) sind alle Teile fertig gefräst und die Überstände an den Enden, in denen die Schablone verschraubt wurde, können abgesägt werden.

Die Sägeschnitte waren die letzten “formgebenden” Arbeiten. Jetzt kann geschliffen werden – Juhu, wie ich mich freue. (Scherz!)

Außen geht das recht fix mit dem Exzenter-Schleifer, schwieriger wird die Sache mit den Mulden. Ein kurzer Versuch, diese per Hand mit Schleifvlies zu schleifen, führt zu der Erkenntnis, das ich jetzt wohl ein Jahr lang (Straf-)Arbeit habe. Oh je, was habe ich mir da eingebrockt?!

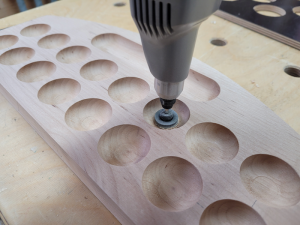

Da kommt mir aber eine Idee: Für meinen Proxxon Bohrschleifer habe ich irgendwo so kleine Schleifscheiben, die könnten genau die passende Größe haben. Wo sind die nur…ah da sind sie ja! 🙂 Mit dem Proxxon ist auch das Schleifen der Mulden zügig zu machen.

Damit die Rückseiten exakt plan zueinander passen, werden die beiden Teile exakt positioniert und zusammen eingespannt. Danach ein paar Züge mit dem Handhobel und die Oberfläche ist exakt eben und schön glatt. Zum Abschluss werden noch die Kanten gebrochen. Dazu verwende ich einen Schleifklotz und gehe sehr behutsam vor, um nichts zu “verschleifen”.

Als Oberflächenbehandlung habe ich mich für Öl entschieden. Bevor ich das auftrage, wässere ich aber erst noch die geschliffene Oberfläche und glätte danach die Holzfasern, die sich dabei aufgestellt haben. Ich verwende dafür lauwarmes Wasser und einen Schwamm. Schöner Nebeneffekt: Der Schleifstaub ist wirklich ab.

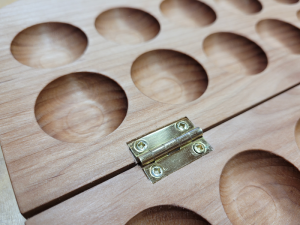

Eigentlich hatte ich vor, die Scharniere, die die Spielbrett-Hälften miteinander verbinden, einfach aufzuschrauben. Ich habe es mir dann aber doch anders überlegt, als ich in meinem Kleinteile-Magazin ein paar sehr schöne und massive Messingscharniere gefunden habe, die perfekt zu den Spielen passen würden. Diese sind allerdings so dick, das ein Aufschrauben nicht wirklich schön aussehen würde.

Ich habe mir daher eine einfache Schablone gebaut, mit der ich die Scharniere mit der Oberfräse einlassen kann. Die Ecken werden dabei mit einem Stecheisen nachgearbeitet.

Zum Verschrauben bohre ich die Löcher vor, so reißt mir keine Schraube ab und es platzt auch nichts aus – ist ja doch recht dicht am Rand. Für das Vorbohren darf der Proxxon nach der ganzen Schleiferei jetzt auch noch mal sein Können als Bohrer zeigen. Vorher wird die Position markiert.

Das Eindrehen der Schrauben mache ich von Hand, so habe ich etwas mehr Gefühl. Jetzt fehlt nur noch ein Verschluss, damit sich die Spiele im zusammengeklappten Zustand nicht von selber öffnen und die Spielsteine herausfallen. Hier habe ich Kofferverschlüsse gefunden, die gut zu den Scharnieren passen. Diese werden einfach aufgeschraubt.

Damit sind die Spiele fertig und es kann endlich losgehen mit dem Spielspaß. Mein Sohn meinte gleich: “Oh Super, das kenne ich noch aus dem Kindergarten” und hat eindrucksvoll demonstriert, wie man Papa besiegt. Na ja, da muss ich dann wohl noch etwas üben. 🙂