Ich habe es getan! Seit über zwei Jahren überlege ich bereits, mir eine CNC-Fräse zuzulegen, jetzt habe ich mich in das Abenteuer gestürzt.

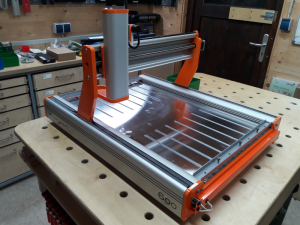

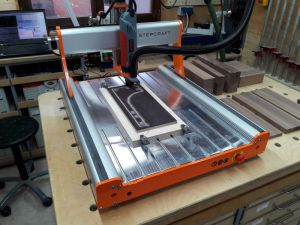

Lange habe ich überlegt, welches Fräse für mich die beste Wahl ist. Am Ende des langen Entscheidungsprozesses ist es eine Stepcraft-2/D.600 geworden. Ich habe die Fräse als Bausatz gekauft, zum einen habe ich damit einiges an Geld gespart, zum anderen versteht man eine Maschine, die man komplett selber montiert hat, relativ gut. Laut Hersteller sollen auch Ungeübte die Aufgabe bewältigen können, und das in ca. 5 -6 Stunden.

Ungeübt bin ich (zumindest was das zusammensetzen von Maschinen angeht) und das mit den 5-6 Stunden passt auch. Ich habe leider keine Bilder vom Aufbau gemacht, das hat mich schon maximal herausgefordert. Einen Schnappschuss gibt es allerdings davon, wie ich dabei bin, die Elektronik anzuschließen – im liegen zu Arbeiten hat schon was.

An dieser Stelle ist in riesiges Lob angebracht. Zum einen an meine Familie die mir für einen Tag das Wohnzimmer als Werkstatt überlassen hat, zum anderen an die Firma Stepcraft: Der Bausatz ist wirklich von herausragender Qualität und die Anleitungen sowohl in gedruckter als auch in Video-Form sind sehr hilfreich und gut gelungen!

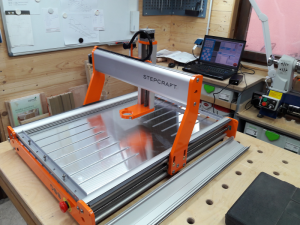

Am Abend haben wir mit vereinten Kräften die Maschine in die Werkstatt getragen, dort habe ich dann in den kommenden Tagen die letzten Montageschritte vorgenommen. Danach wurde die Maschine eingefettet, eingestellt und eingefahren.

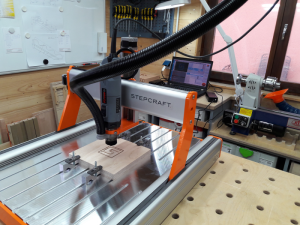

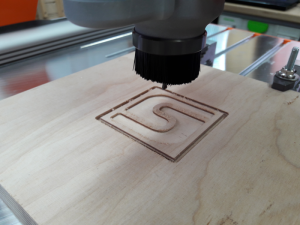

Praktischerweise hatte ich von meiner Bohr-Fräsbank den Kress-Fräsmotor zur Seite gelegt (ich hatte damals schon vor, mit einmal eine CNC zuzulegen). Der passt perfekt in die 43-mm-Eurohals-Aufnahme der CNC-Maschine und hat genug Kraft auch für etwas größere Fräser. Nach dem Einstellen konnte ich so gleich mit der ersten Fräsung loslegen. Der Software liegt ein sogenannter G-Code, eine Steuerungsdatei für die Maschine bei, mit der das Logo des Herstellers gefräst wird. Das war das erste, was ich gefräst habe.

Ich bin ganz froh, mir gleich den Absaugadapter mitbestellt zu haben. Bis auf wenige Späne landete alles im Saugerbeutel. Damit die Fräse nicht dauerhaft meinen Werktisch blockiert, habe ich eine Wandhalterung gebaut, in der die Fräse bei Nichtgebrauch sicher und platzsparend untergebracht werden kann.

Die Tüte ob drauf verhindert, das sich der Holzstaub in der Werkstatt auf den eingefetteten Spindeln absetzt.

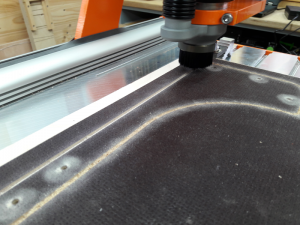

Einer der Gründe für die Anschaffung der Maschine ist die Möglichkeit, Frässchablonen für die Oberfräse oder den Frästisch auch mit komplexen Formen präzise herstellen zu können. Damit geht es auch gleich an die erste “echte” Fräsung. Gefräst wird in 9 mm starkes Birke-Multiplex mit Film-Siebdruck-Beschichtung (mein Standardmaterial für Frässchablonen). Ich fräse dabei in 5 Durchgängen mit jeweils 2 mm Tiefenzustellung. Der letzte Durchgang geht dann bis in das Opferbrett.

Das Material habe ich mit doppelseitigem Klebeband auf dem Opferbrett befestigt, so kann ich problemlos durchfräsen. Das hat schon mal super gut funktioniert. Als nächstes habe ich mich an mein eigenes Logo gewagt. An der Erstellung des G-Code dafür habe ich eine Weile getüftelt, dabei aber viel über Autodesk Fusion 360 gelernt – damit erstelle ich bisher alle G-Codes.

Der erste Versuch, das Logo zu Fräsen, ging böse schief. Irgendwie hat die Fräse beim Eintauchen in das Material einige “Steps” verloren, so dass die tatsächliche Höhe des Fräsers von der Höhe, die die Steuerungssoftware angenommen hat, zunehmen abwich. Das Ergebnis war, das der Fräser viel zu tief in das Material eingetaucht ist. Ich habe es rechtzeitig bemerkt, um die Maschine auszuschalten, bevor sie quer oder längst gefahren ist – andernfalls wäre der Fräser sicherlich abgebrochen…

Nach einigem Forschen und Probieren und dank der wertvollen Tipps des Supports von Stepcraft, habe ich die Ursache dafür finden können. Ich habe die Konfiguration der Maschine so geändert, dass ich nur noch mit “halber Geschwindigkeit” fahre. Das ist den geringen Temperaturen (nur knapp über 0 Grad) in der Werkstatt geschuldet. Im Sommer kann ich dann wieder auf die normale Einstellung wechseln.

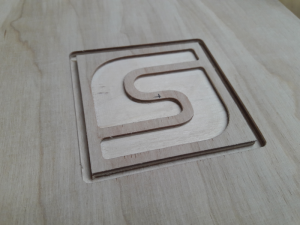

Beim zweiten Versuch hat das Fräsen des Logos dann perfekt funktioniert.

Nach dem Fräsen habe ich die ausgefrästen Bereich geschliffen und zwei mal grün lackiert. Danach wurde die Fläche geschliffen und dabei die “übergemalten” Bereich vom Lack befreit – Das Ergebnis ist ein sehr präzise gefrästes und lackiertes Logo.

Die Platte bekommt noch eine French-Cleat-Leiste verpasst und kann so dekorativ die Werkstatt-Wand schmücken.

Die ersten Einsätze der Fräse haben super funktioniert, ich bin echt sehr Zufrieden. Jetzt setze ich mich erstmal an den Rechner und bastel an weiteren G-Codes…

Vielen Dank für den Beitrag zur CNC-Fräse. Mein Onkel ist Hobby-Handwerker und möchte sich auch am CNC-Drehen ausprobieren. Gut zu wissen, dass es möglich ist, so eine Fräse als Bausatz zu erhalten und den Aufbau selbst durchzuführen.

ich brauche pläne.

cncfräsepläne

Die G-Codes sind speziell für die Maschine und die eingesetzten Fräser erstellt. Für verschiedene Designs (z.B. auch bei den Untersetzern) habe ich freie Vektorgrafiken von Scan2CAD verwendet.