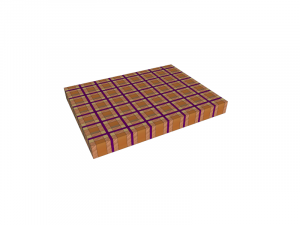

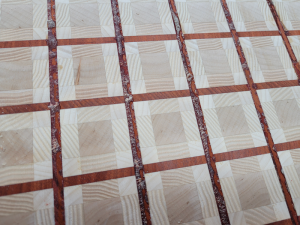

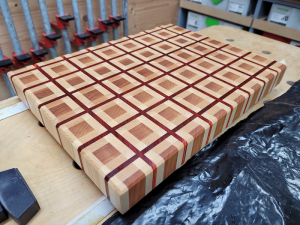

Nach der längeren (und ungeplanten) Blog-Pause geht es heute endlich weiter mit einem neuen Beitrag zum Thema Schneidebretter. Verschiedene Ziegelwände sind ja bereits entstanden, heute mache ich mich an ein etwas komplizierteres Design: Ein Tartanmuster aus insgesamt vier verschiedenen Holzarten.

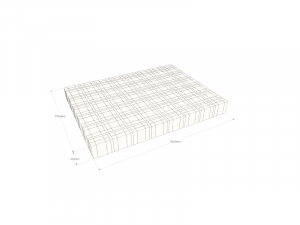

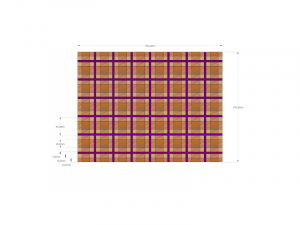

Für die einzelnen Schritte bei der Herstellung habe ich mir zunächst einen Plan erstellt, der auf einem Sketchup-Modell basiert.

Nach sorgfältiger Planung geht es an die Holzauswahl und den groben Zuschnitt. Für das erste Brett im Tartandesign habe ich mich für Ahorn, Esche und Erle für die hellen Bereiche und Padouk als Kontrastfarbe entschieden.

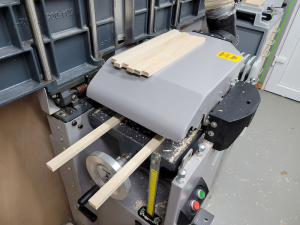

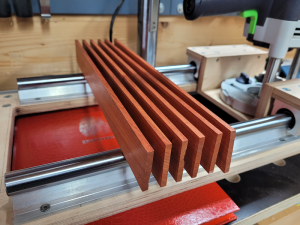

Für den ersten Verleimschritt werden die abgerichteten Stücken auf der Bandsäge aufgetrennt und dann auf das entsprechende Maß gehobelt. Der Bandsägeschnitt ist schmaler als ein Schnitt auf der Kreissäge, so spare ich einiges an Material, da ja doch recht viele schmale Leisten hergestellt werden müssen.

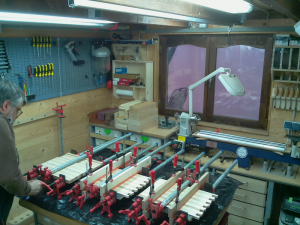

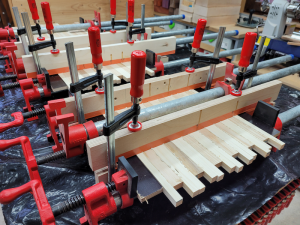

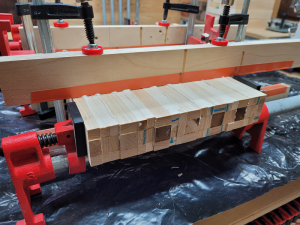

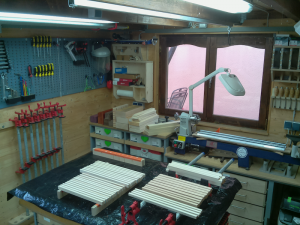

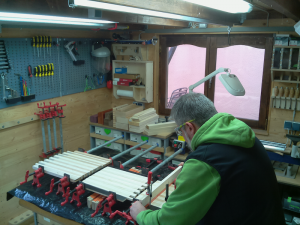

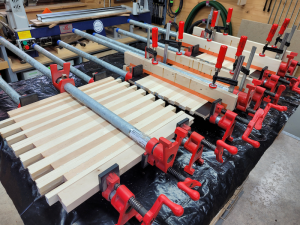

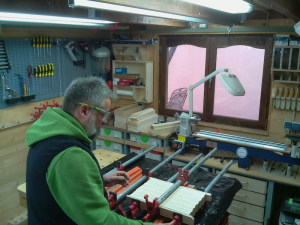

Danach geht es auch schon an die erste von insgesamt vier Verleim-Runden. Es werden jeweils drei Leisten zusammengeleimt. Um Zwingen zu sparen habe ich immer mehrere dieser “Dreierblöcke” in die Zwingen gelegt.

Die Rohrzwingen bauen genügend Druck auf, um eine saubere und feste Verleimung zu erreichen. Damit dabei nichts verrutscht, habe ich Zulagen mit Klebeband versehen und von oben und unten auf die Leisten gespannt.

Nach dem Aushärten des Leimes habe ich alles aus den Zwingen geholt und die Leimreste mit einem Farbschaber entfernt. Danach gehen die Kanteln erneut durch den Dickenhobel um alles wieder schön eben für die nächste Verleim-Runde zu machen. Bei der Planung habe ich dafür extra jeweils einen Millimeter für dieses “Zwischenhobeln” eingeplant.

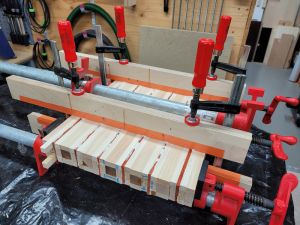

Nach dem Dickenhobeln steht auch schon die zweite Verleim-Runde an. Diesmal werden jeweils drei der Kanteln zu größeren Kanteln zusammengeleimt. Auch hier habe ich wieder mehrere “Päckchen” zusammen in die Zwingen gespannt.

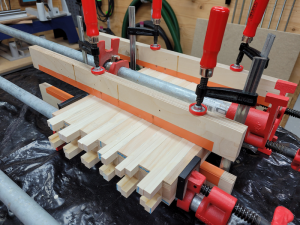

Damit sind die hellen Hölzer zu Kanteln verleimt, die von dünnen Hölzern in der Kontrastfarbe umschlossen werden. Hierfür werden zum einen schmale Leisten benötigt, die zwischen die Kanteln geleimt werden. Für die Querfugen wird eine dünne Platte benötigt, die im letzten Schritt in Streifen geschnitten und zwischen die einzelnen Abschnitte geleimt wird.

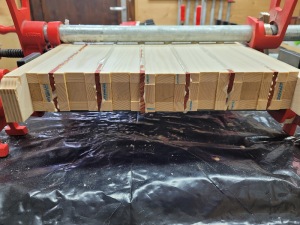

Vor der dritten Verleim-Runde werden die Kanteln aus dem hellen Holz noch von den Leimresten befreit und erneut durch den Dickenhobel eben gemacht. Danach werden die Kontrastholzleisten und die hellen Kanteln zu einem großen Klotz zusammengeleimt.

Nach der dritten Verleim-Runde werden wieder die Leimreste entfernt und der entstandene Klotz wird letztmalig durch den Dickenhobel gelassen.

Dieser Holzklotz und die dünne Platte aus dem Kontrastholz werden als nächstes auf der Kreissäge in Streifen geschnitten, die etwas breiter sind, als die geplante Stärke des Schneidebrettes.

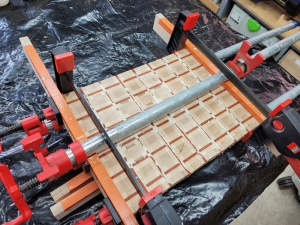

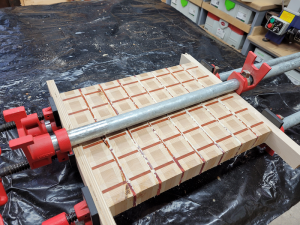

Danach folgt die vierte und letzte Verleim-Runde: Die Streifen werden zum endgültigen Design zusammengeleimt.

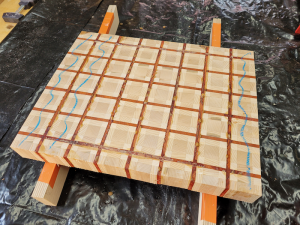

Dabei ist mit leider ein gravierender Fehler passiert: Beim Anziehen der Zwingen ist hier große Vorsicht angesagt, da es keine langen Holz-Fasern mehr gibt, die dem ganzen Stabilität verleien. Es muss sehr gleichmäßig und von innen nach außen der Druck auf den Zwingen erhöht werden…das weiß ich jetzt, aber beim ersten Schneidebrett habe ich es versemmelt, da gibt es in den äußeren Reihen Lücken, die ich nicht mehr schließen konnte…

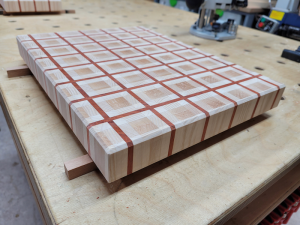

Da der innere Bereich des Brettes aber gelungen ist, habe ich die äußeren Bereich weggeschnitten und somit ein kleineres aber intaktes Schneidebrett hergestellt.

Das rüttelt an der Ehre des Holzwerkes, so kann ich das nicht lassen. Ich mache mich gleich ans Werk und baue ein weiteres Schneidebrett. Diesmal soll es in der geplanten Größe gelingen!

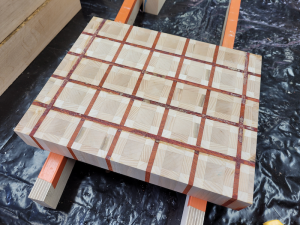

Diesmal hat es perfekt funktioniert…die Ehre ist wieder hergestellt.

Das kleine Schneidebrett hat einen großen Bruder bekommen. Diesmal sind die Leimfugen sauber geschlossen.

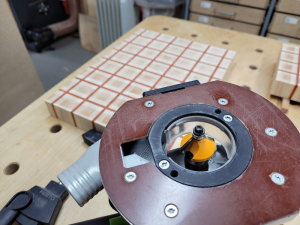

Im nächsten Schritt werden die Oberflächen der Schneidebretter plan gefräst. Hierfür kommt wieder die Planfräsvorrichtung zum Einsatz.

Die Kanten der Schneidebretter bekommen eine Fase angefräst. Hierfür habe ich einen 45-Grad-Fasefräser mit Kugellager in der Oberfräse montiert.

Damit sind die Schneidebretter fertig für die Oberflächenbehandlung. Der erste Schritt dabei ist das Schleifen. Ich habe die Flächen mit dem Exzenterschleifer bis Korn 240 geschliffen. Die Kanten habe ich danach mit dem Handschleifklotz bearbeitet.

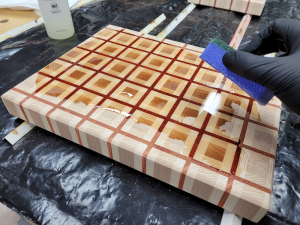

Als nächstes kommt Öl auf die Schneidebretter. Ich trage dabei immer weiter Öl auf, bis das Holz komplett gesättigt ist. Spannend ist dabei zu sehen, wie unterschiedlich die verschiedenen Holzarten reagieren: Einige sind recht schnell gesättigt, andere saugen gefühlt unendliche Mengen an Öl auf.

Zum Abschluss kommen noch Gummifüße an die Schneidebretter und die Oberfläche wird mit einem Wachs behandelt, um sie noch besser vor Feuchtigkeit zu schützen.

Damit sind die Schneidebretter fertig für den Einsatz in der Küche. Das Design ist, wenn auch erst im zweiten Anlauf, recht gut gelungen.