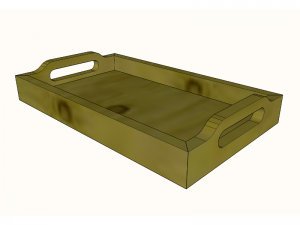

Vor über einem Jahr hatte ich für uns ein Tablett aus Yellow Poplar gebaut, das sich bisher sehr gut bewährt hat. Das geölte Holz ist pflegeleicht, recht leicht aber dennoch stabil.

Vor ein paar Wochen hatten wir Besuch von Bekannten. Als sie das Tablett sahen, wollten sie auch gerne so eins haben, nur mit graden Kannten, damit man es hochkant Stellen kann. Mal wieder ein Grund durch das Lager meines Holzhändlers zu stöbern. 🙂

Ich habe die Bohle gleich beim Holzhändler in drei Teile gesägt, so konnte ich sie bequem im Auto transportieren und musste mir keinen Anhänger ausleihen. Zu Hause angekommen habe ich das Holz dann erstmal abgerichtet.

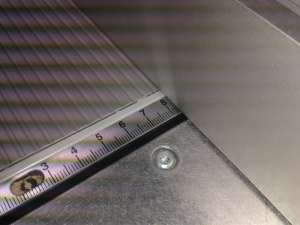

Dabei wird zunächst die Maschine eingestellt und danach die Seite des Brettes plan gehobelt, die hol ist und daher nicht kippelt. Im zweiten Schritt wird die plane Seite am Hobelanschlag geführt und eine Kante rechtwinkelig zu der Seite gehobelt.

Nach dem Abrichten wird der Hobel auf Dickenhobeln umgerüstet.

Zunächst wird das Brett auf Breite gehobelt, dadurch ist dann auch die zweite Kante im rechten Winkel zur abgerichteten Seite. Der letzte Schritt ist das Hobel auf Stärke, womit dann auch die zweite Seite plan und im rechten Winkel zu den Kanten ist.

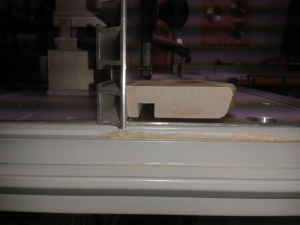

So vorbereitet kann das Holz dann mit dem Pantherblatt auf der Tischkreissäge weiter aufgetrennt werden.

Ich habe mir angewöhnt, die gesägten Teile danach gleich wieder durch die Dickenhobelmaschine zu schieben, so dass die Kanten wieder exakte plan und rechtwinkelig sind. Auf diese Weise ist das Holz dann schnell und exakt zu den benötigten Leisten aufgetrennt.

Die Lamellen für die Bodenplatte habe ich zunächst 2mm dicker gelassen, als der fertige Boden – so kann ich das Leimholz nach dem Verleimen noch durch die Hobelmaschine schieben. Vor dem Verleimen habe ich es aber erstmal grob auf Länge geschnitten.

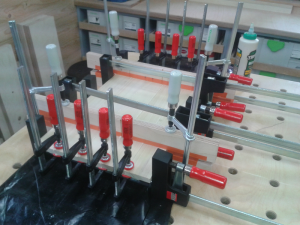

Jetzt kann es ans Verleimen des Bodens gehen. Es wird alles bereitgelegt und zur Probe einmal zusammengespannt, nicht das nachher die Zulage zu kurz ist oder die Zwinge nicht weit genug spannt. Sieht aber alles gut aus, also ran mit dem Leim ans Holz.

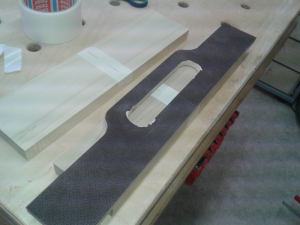

Während der Boden trocknet, kümmere ich mich um den Rahmen. Für die geschwungenen Teile mit den Grifflöchern kann ich prima die Schablone von dem ersten Tablett nehmen, gut dass ich die aufgehoben habe. 🙂

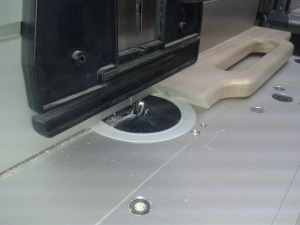

Im ersten Schritt habe ich mit einem 17 mm Kopierring und einem 10 mm Spiralnutfräser in drei Durchgängen die Form vorgefräst. Die letzten 3,5 mm Material habe ich dann mit einem Spiralnutbündigfräser auf dem Frästisch weggefräst. Das hat den Vorteil, das die Oberfläche der Kante quasi “in einem Rutsch” gefräst wird und keine störenden Riefen von den einzelnen Fräsdurchgängen im Holz sind.

Nachdem die Form gefräst ist, wird die Nut für den Boden eingefräst und anschließend die Kanten mit einem Abrundfräser gerundet.

Weiter geht es mit dem Sägen der Rahmenteile auf Länge mit Gehrungen, eine Paradedisziplin für die KAPEX.

In die Gehrungen werden Domino-Dübel eingefräst, danach kann der Rahmen trocken zusammengesteckt werden. Jetzt kann ich das Endmaß des Bodens am Rahmen abmessen und den Boden auf der Tischkreissäge fertig zuschneiden.

Vor dem Zusammenleimen habe ich dann alle Teile bis 180 Korn geschliffen, das ging einfacher, solange die Teile noch einzeln sind.

Jetzt kann der Rahmen verleimt werden. Zum Spannen habe ich den Bandspanner von Bessey verwendet. Da einige Domino-Dübel aber recht Stramm saßen, mußte ich ihn phasenweise mit ein paar leichten Korpuszwingen unterstützen. 🙂

Nachdem der Leim ausgehärtet ist, habe ich die ausgetretenen Leimreste entfernt. Als Oberflächenbehandlung habe ich Danish Oil verwendet, damit behält das Holz seine natürliche Maserung und bekommt trotzdem einen wirksamen Schutz.

Nach ein paar Tagen ist das Öl vollständig ausgehärtet und das Tablett kann seinen “Dienst” aufnehmen. Ich hoffe, es hat eine ähnliche Karriere vor sich, wie das erste Exemplar. 🙂

….nicht nur ein super Teil, sondern eine noch bessere Arbeit.

eigentlich nicht zu bezahlen, da von Grund auf “Handarbeit”

Gute Beschreibung. Wie dick ist denn der Boden von dem Tablet?

Danke Wolfram. Der Boden hat eine Stärke von 10 mm.