Nachdem das Gestell fertig ist, kümmere ich mich als nächstes um die Tischplatte. Diese wird, wie auch bereits die Zargen des Gestells, aus Ahorn hergestellt.

Für die Platte benötige ich eine komplette Bohle Ahorn, soviel hatte ich nicht mehr in meinem Holzlager. Beim Holzhändler habe ich aber eine sehr schöne Bohle entdeckt und mir gleich vor Ort grob auf Länge schneiden lassen – so war auch der Transport wesentlich einfacher.

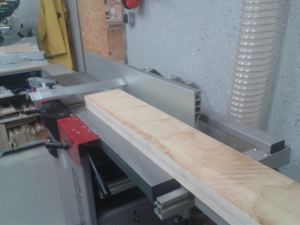

Nachdem die Teile heil in der Werkstatt angekommen sind, werden sie erstmal besäumt und aufgetrennt.

Danach bekommt der Hobel etwas Arbeit. Ich bin positiv überrascht: Der Ahorn ist ganz gut zu Hobeln, keine übermäßigen Ausrisse.

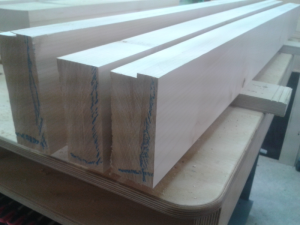

Als nächstes wird die Platte zusammengeleimt, brav nach der Verleimregel: Kern an Kern und Splint an Splint, abwechselnd die rechte und die linke Seite oben.

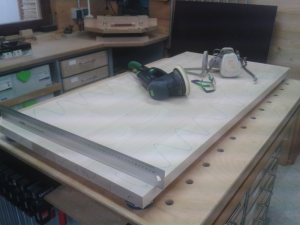

Leider hat die Platte eine minimale Krümmung bekommen. Ich versuche die beim Schleifen in den Griff zu bekommen.

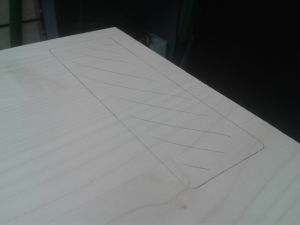

An den vorderen Ecken (links und rechts) bekommt die Platte kleine Vertiefungen, in denen Stifte oder ähnliche abgelegt werden können, ohne dass sie Gefahr laufen, vom Tisch zu kullern. Hierfür habe ich mir eine Schablone gebaut. Zunächst wird mit Kopierring und Spiralnutfräser das Material in der Mitte herausgefräst. Danach werden die Kanten mit einem Wasserrinnenfräser mit Kugellager abgerundet.

Zur Befestigung der Platte auf dem Gestell werden Rampa-Muffen von unten eingedreht, drei Stück auf jeder Seite. Hierfür habe ich zunächst die Löcher gebohrt und den oberen Rand mit einer starken Fase versehen, das verhinder Ausrisse beim Eindrehen der Muffen.

Zum Eindrehen verwende ich einen Akku-Schrauber und eine Schraube mit aufgedrehter Ramba-Muffe. Eine Kontermutter verbindet die Rampa-Muffe fest mit der Schraube. Beim Eindrehen greife ich auf meinen mobilen Bohrständer zurück, damit das ganze auch grade wird.

Als Oberflächenbehandlung bekommt die Platte, wie auch schon das Gestell, zwei Schichten Heavy-Duty-Öl verpasst. In den Boden der Stift-Mulden soll später noch Kork geklebt werden, diese habe ich daher vor dem Ölen abgeklebt.

Unter die Platte kommen noch zwei Schubkästen, dazu mehr im nächsten Beitrag…

Hallo Sascha: Schönes Projekt!

Es ist schon erstaunlich welch handwerkliche Fähigkeiten von IT`lern umgesetzt und der Allgemeinheit präsentiert werden, toll!

Eine Frage habe ich dennoch: Wer ist der Holzhändler Deines Vertrauens, sofern Du davon berichten willst?

VG

Jürgen

Hallo Jürgen,

danke für die “Blumen”. Meine Holzhändler-Liste ist kein Geheimnis. Stammware kaufe ich meistens beim Holzland Stöllger in Langenhagen (https://www.holzland-stoellger.de/), so auch das Holz für dieses Projekt.

Alternativ habe ich auch schon bei Hennig Furniere in Gehrden (https://www.hennig-furniere.de/) Stammware gekauft. Hier sind eher kleine Mengen langernd, dafür ist aber eine große Auswahl

unterschiedlicher Hölzer verfügbar. Ich habe hier beispielsweise das Robinienholz für einige Gartenprojekte gekauft.

Weitere Holzhänder, bei denen ich bisher aber nur fertiges Leimholz oder Leisten gekauft habe (bevor ich eine Hobelmaschine hatte):

Holz Brehe in Springe (https://www.holz-brehe.de)

Holz Müller in Holtensen (https://www.ihr-holz-mueller.de)

Holz Depke in der Wedemark (http://www.depke-holz.de)

Ich hoffe, ich konnte dir damit weiterhelfen.

Viele Grüße

Sascha

Vielen Dank für die doch recht umfassende Liste.

Als günstige Einkaufsquelle hätte ich das Sägewerk in Lamspringe (http://www.kaminholz.com/startseite.html) im Angebot. Viel Auswahl an heimischen Hölzern und gute Preise.

VG

Jürgen

Hallo Jürgen,

auch ein sehr interessanter Tipp, danke dir!

Für mich zwar nicht gleich nebenan aber sicher lohnenswert.

Weißt du, ob das Holz dort unter 12 % Restfeuchte heruntergetrocknet ist ?

Beste Grüße

Sascha

Hallo Sascha,

die Frage kann ich nicht beantworten.

Mein Holz liegt draußen „luftig“ abgedeckt und wird im Schuppen verarbeitet.

Bisher halten meine kleinen Projekte.

VG

Jürgen