Der Schreibtisch wird eine Größe von 60 x 120 cm haben, in meinem Auto kann ich bequem 130 cm lange Hölzer transportieren, ich brauche also diesmal keinen Anhänger ausleihen, um den Holzeinkauf zu erledigen. Los geht’s, Buche und Ahorn ist eigentlich immer lagernd.

Für die Holme an den C-Füßen habe ich vier astreine Buche Kanteln mitgenommen. Die Kanteln sind astfrei und etwa einen Meter lang mit einem Querschnitt von 55 x 120 mm.

Schnell sind die Holme abgerichtet und auf Breite und Dicke gehobelt. Mit der KAPEX werden sie auf Endmaß abgelängt, so kann ich die exakte Position der Löcher anzeichnen, durch die später die Gewindestangen der Säulen gesteckt werden. Die Löcher bekommen eine 30 mm Senkung, 10 mm tief, so kann jeweils eine Karosseriescheibe beim Verschrauben der Säulen mit den Holmen untergelegt werden, um die Kräfte besser aufzunehmen.

Für das Bohren habe ich zunächst mit meinem Automatik-Körner die exakte Position markiert. Danach kam der 30 mm Forstnerbohrer in den großen Akku-Schrauber. Dieser hat einen 43 mm Eurohals und kann daher in meinen mobilen Bohrständer eingesetzt werden. Der Bohrständer ist eine recht einfache Konstruktion, die ich schon ewig in der Werkstatt habe. Für senkrechte Löcher mit Tiefenbegrenzung ist das Teil echt praktisch.

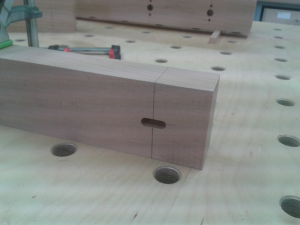

Danach werden die Holme mit einem 12 mm Spiralnutbohrer durchgebohrt, die Markierung hat die Spitze vom Forstnerbohrer ja schon hinterlassen. Jetzt kann ich eine erste Passprobe machen.

Auf dem Bild sind bereits die Zargen des Gestells zu sehen. Darauf gehe ich im nächsten Beitrag näher ein. Nachdem die Holme mit den Säulen zusammenpassen, kann ich mich an die weiteren Bohrungen machen. Die oberen Holme bekommen jeweils drei Löcher, durch die später die Platte mit dem Gestell verschraubt wird. Das mittlere Loch wird einfach rund, das linke und das rechte Loch werden als Langloch hergestellt, damit die Platte später in der Breite arbeiten kann. Die Langlöcher habe ich mit meiner Domino-Fräse “gebohrt”.

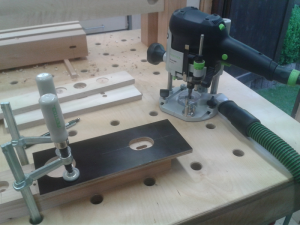

Damit man später die Schraubenköpfe und die Karosseriescheiben beim Verschrauben der Tischplatte nicht sieht, bekommen auch diese Löcher eine entsprechende Senkung. Beim mittleren runden Loch ist das keine große Sache, das funktioniert genau wie bei den Löchern für die Gewindestangen. Bei den Langlöchern habe ich mir hierfür eine Frässchablone gebaut und mit 17 mm Kopierring und 10 mm Spiralnutfräser die Senkung gefräst.

Die Schrauben in den Langlöchern werden bei der Montage nur “handwarm” angezogen, damit sie sich im Langloch bewegen können.

Damit die Holme nicht ganz so massiv wirken, werden die vorderen und hinteren Kanten analog zu den Säulen mit 19 mm Radius abgerundet. Dafür habe ich den Schiebeschlitten an den Frästisch montiert und den Fräsanschlag im Rechten Winkel zum Schiebeschlitten ausgerichtet. Da die Fräsung quer zur Faser geht, kommt ein Splitterholz zwischen Holm und Schiebeschlitten-Anschlag.

Damit sind auch die Holme fertig für die Oberflächenbehandlung, vorher werden aber noch die Zargen hergestellt, mit denen die Säulen untereinander verbunden werden…

Ein Kommentar bei „Schreibtisch – Die Holme“