Mit den Fenstern und Türen und den Geländern und Zäunen sind schon einige Zierelemente entstanden. Heute möchte ich ein paar Verschönerungen für das Dach herstellen: Windfedern und Zierköpfe.

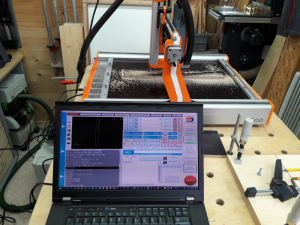

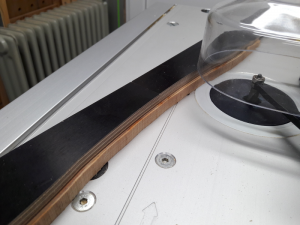

Die Windfedern sollen an der Unterkante eine geschwungene Form mit einem Falz bekommen. Damit die Form symmetrisch wird, habe ich auf der CNC-Fräse eine Frässchablone aus 9 mm Birke-Multiplex erstellt, die beidseitig glatt beschichtet ist. Dadurch kann ich die Schablone später beidseitig nutzen, ja nachdem, ob die linke oder rechte Windfeder gefräst wird.

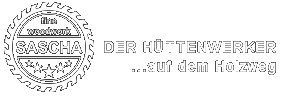

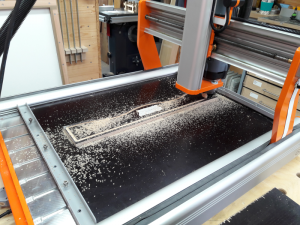

Das Fräsprogramm habe ich mit Fusion 360 erstellt und direkt aus dem Modell abgeleitet, so entspricht die Form später exakt dem Entwurf in Sketchup. Der 6 mm Spiralnutfräser nimmt bei jedem Fräsgang 2 mm Material weg, nach 5 Runden ist die Schablone fertig. Damit durch das Schablonenmaterial durchgefräst werden kann, liegt darunter eine beschichtete 16 mm Spanplatte. Das Schablonenmaterial ist mit Verlegeband aufgeklebt und verrutscht so auch beim letzen Fräsgang nicht.

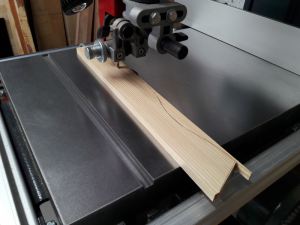

Nachdem die Schablone fertig ist, kann es mit den eigentlichen Werkstücken losgehen. Die Windfedern aus Lärche sind auf 15 mm Stärke gehobelt und haben in Länge und Breite noch etwas Übermaß. Auf der Bandsäge habe ich die Form erstmal mit ein paar Millimetern Zugabe vorgesägt.

Danach wird die Schablone mit Verlegeband auf das Werkstück geklebt und umlaufend mit einem Spiralnut-Bündigfräser auf Endmaß gebracht. Das geht auf dem Frästisch mit der Bogenfräshaube recht komfortabel und vor allem sicher.

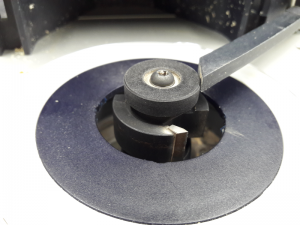

An der unteren Kante sollen die Windfedern noch einen Falz bekommen. Dafür spanne ich einen Falzfräser mit Kugellager in der Frästisch. Durch das Kugellager kann ich so der geschwungenen Form folgen.

An die Windfedern werden später noch Zierköpfe angeleimt, die nach unten ragen und am Ende eine Kugelform bekommen sollen. Um diese herzustellen, habe ich in ein Stück Lärchenholz quer zu Faser mit einem V-Nut und einem Abrundfräser die Form angefräst.

Nach dem Fräsen werden die Zierköpfe auf der Bandsäge von dem Stück “heruntergesägt”, fast so wie Brot schneiden. 🙂

Nach der Montage der Windfedern werden die Zierköpfe angepasst und angeleimt. Im nächsten Teil geht es mit der Bodenplatte und dem Obergeschoss weiter.